木薯块根收获技术与机具研究进展

木薯块根收获技术与机具研究进展

先进的木薯机械化收获技术是指在高效和低损的前提下,从土壤挖出或拔出木薯,并对木薯进行清洁、分切和收集的机械化作业技术。该文重点阐述了木薯收获关键技术研究进展和国内外先进机型的工作原理及技术特点,并从加强基础理论研究、机具结构参数优化、提高机具适用水平以及农机农艺融合等方面展望了我国木薯收获机未来的研究方向。

木薯是世界第三大作物。木薯生存能力强,可在劣质的土壤上种植,不与粮食争地。木薯有着巨大的开发潜力。首先,木薯产量高且鲜薯块根淀粉含量达24%~32%,有“淀粉之王”、“地下粮仓”的誉称。当出现粮食短缺问题,或谷物价格高位运行时,木薯可以作为一种应急作物,对粮食安全有着重要意义。

其次,木薯还是一种天然的健康食品,木薯富含抗性淀粉,可改善身体代谢,促进肠道健康。最后,木薯是我国重要的工业原料,木薯块根应用非常广泛,产业链长,综合效益高,开发前景好。

我国是木薯消耗大国,且在木薯淀粉和酒精加工领域均有比较先进的技术,但以目前的种植规模和产量难以满足日益增大的木薯淀粉加工行业和燃料乙醇产业的需求,存在严重的供需不平衡现象。原料不足已成为限制木薯行业发展的关键因素,木薯收获难题已经成为木薯产业发展的“瓶颈”。

随着城市化的推进,从事农业生产的劳动力愈加紧缺,用工难,人工成本增加,木薯收获季与甘蔗收获季重叠,更加剧了这种问题。所以,了解国内外木薯收获技术的研究现状及发展方向,分析其中存在问题,推行木薯机械化收获技术,解决木薯机械化收获难题,对我国木薯机械化收获技术的研究和发展有着重要意义。

1木薯生产概况

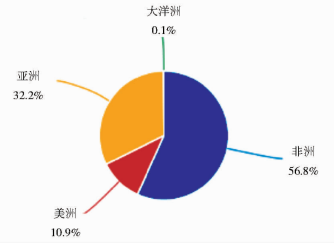

据联合国粮农组织2016年统计,全世界木薯收获面积约2.35×107 hm2,总产量约2.77亿t。如图1所示,木薯生产主要集中在非洲、亚洲和南美洲。

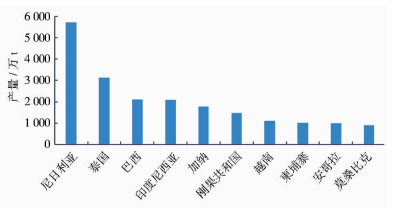

非洲产量最大,占全球产量56.8%,其次是亚洲占全球产量32.2%。相对而言,美洲和大洋洲比例较低,分别为10.9%与0.1%。由图2可知,热带发展中国家是木薯的主要生产国,但这些国家技术水平薄弱,目前没有适用性强、应用效果好的成熟机型。

2016年,我国木薯收获面积约2.91×105 hm2,产量已达480万t。我国木薯生产主要集中在广东、广西两省,收获面积合计约2.89×105 hm2,产量合计为342.87万t。传统木薯生产作业中需要大量劳动力,其中种植与收获环节分别占整个木薯生产作业的12%和61%。

目前整个木薯生产过程包括整地、种植、田间管理和收获4个阶段,其中整地机械、种植机械、植保机械和木薯茎秆粉碎机械技术成熟,已基本满足使用需求,在一定程度上减轻了农民的劳动负担,降低了木薯生产中的劳动力成本,但木薯块根收获机械仍不能满足使用需求。

随着土地集约化经营的进行,木薯农机农艺进一步融合,木薯块根收获机得到一定的发展,但仍存在机具适应性、稳定性差,收获成本高,木薯损伤、损失严重等问题,木薯收获关键技术仍需进一步突破。

木薯块根收获技术是着力解决低损高效收获深度达30~40 cm的木薯块根这个难题。在传统人工收获作业中,特别是土壤干硬时,劳动强度大,收获困难,通常需要在雨后等土地松软后进行收获作业。现有木薯收获机大多参考其他薯类收获机型进行改进,收获效果不理想,工作效率低,难以满足下游木薯加工厂家收购需求,木薯块根收获难题成为木薯产业发展的一个主要制约因素。

图1 2016年各大洲木薯产量份额

图2 2016年木薯10大生产国

2木薯块根收获关键技术与机具现状

木薯主要生长在黏性土壤和砂性土壤。黏性土壤中木薯生长较深,土壤对木薯的附着力大,收获困难;砂性土壤中,薯块分布较浅,但收获时机具易磨损。

木薯收获较其他薯类作物收获困难,主要表现在黏重土壤中的木薯难收获问题、木薯本身易脆断问题、表皮易破损及破损后易霉变问题。收获木薯块根前需对木薯进行砍杆作业,在现有种植收获条件下,地表杂草、木薯茎秆堆积,收获时易壅堵、缠草,且因作业土壤黏重,拖拉机牵引困难,严重影响收获效果。因此,如何处理田间杂草与田间残余木薯茎秆、提高黏重土壤中木薯收获质量,成为木薯收获技术有效实施的重点和难点。

2.1木薯块根收获关键技术

木薯块根收获技术以收获阻力小、土薯分离效果好、木薯损失小、工作效率高和收获成本低为原则,国内外已展开一系列相关研究,并取得一定的成果。国内外针对木薯块根机械化收获技术的研究主要集中在木薯收获机挖掘铲研究、土薯分离机构研究和联合收获技术等方面。其中,挖掘铲研究主要是对挖掘铲结构参数研究,以探究结构参数交互作用对牵引阻力、松土效果和块根最大有效应力的影响规律。

土薯分离机构研究主要是对土薯分离原理和机器结构参数研究,以提高土薯分离效果,减少损失,降低阻力。联合收获主要研究块根收起技术、清选技术、薯茎分离技术和薯块收集技术等技术的集成,旨在减小劳动力的使用,提高工作效率。

该文在分析国内外木薯块根收获技术概况的基础上,阐述归纳木薯收获技术与机具的研究进展及存在问题,分析各典型机具的技术原理、特点,展望木薯块根收获技术的发展趋势,为我国木薯收获技术的进一步发展提供参考。

2.1.1木薯收获机挖掘铲

挖掘铲是木薯块根收获机的核心部件之一,其结构设计与安装情况对收获质量、整机作业功耗和机具使用寿命都有显著影响。挖掘部件的作用是把薯块和土壤掘起,并传送到分离部件,对挖掘铲的设计要求:在尽量少掘取泥土的情况下掘净薯块;挖掘深度稳定,并能根据需要进行调节,保证土垡能沿铲面顺利通过,对用于黏重土壤的挖掘铲应有较强的碎土能力;为了避免工作时出现缠草和壅土,要求挖掘部件具有自洁功能;牵引阻力小,刃口耐磨性好。

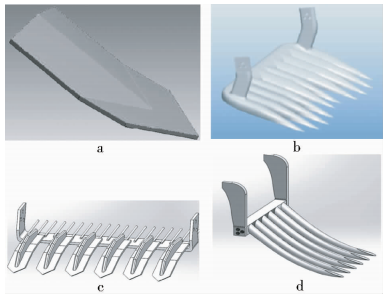

挖掘铲研究一直是木薯收获机研制的重点和难点。图3a是关意昭等设计的一种二阶曲面铲,建立了二阶曲面铲的阻力模型,并分析了倾角变化对应力和应变的影响。黄晖等通过对碎薯表象进行分析,并对收获机挖掘部件进行改进,减少收获损失,提高入土能力。

图3b是雏翔翔等模仿东方蝼蛄前足趾爪的形状设计的一种仿生挖掘铲,并对空心仿生挖掘铲和实心仿生挖掘铲进行静强度有限元分析,这是国内第1次对木薯仿生挖掘铲进行研究。

图3c是王涛等设计的一种多阶挖掘铲,挖掘铲轮廓呈弓形,铲板增添纵向铲刃增强对土壤的剪切。与普通平面铲对比发现,牵引阻力降低6.93%。李宝灵等对挖掘铲挖掘木薯的过程进行受力分析,并对铲面角度进行优化,得出在一定的挖掘深度下受力最小的大铲面和小铲面的最佳角度。

图3d是益爱丽等基于仿生学原理,提出的一种模仿狗前爪结构的仿生木薯挖掘铲,设计为实心仿生挖掘铲和空心仿生挖掘铲两种,并进行静力学分析,分析结果验证了设计的合理性。但至今仍未有在黏性土壤中应用效果良好的木薯挖掘铲,挖掘时断薯严重。

黄晖等通过反复试验发现在木薯收获阶段,碎薯的成因主要有3种:一是对位不正导致的侧断;二是入土深度不够导致的铲断;三是机具结构自身缺陷导致的折断。损伤部位在湿热环境下几天就会变质,木薯采后质量下降,造成经济损失。目前我国木薯加工企业收购需求旺盛,通常在木薯收起后直接装车运到加工企业进行后续加工,因此在实际生产中,漏收木薯成为木薯块根收获主要损失,木薯漏收率为衡量木薯块根收获机作业效果的一个重要指标。

图3木薯挖掘铲

2.1.2土薯分离机构

土薯分离机构主要有升运杆式、夹持链输送式和振动链式。不同的土薯分离机构适用情况各不相同,目前振动链式机型较为常见。升运杆式结构简单,作业阻力小,但在杂草木薯茎秆残枝较多的地块存在易挂草雍堵,明薯率较低等缺点。夹持链输送式和振动链式在砂性土壤中工作效果较好但在黏重土壤中木薯损失增大,且在砂性土壤中振动链磨损严重,需要经常更换维修,降低了作业效率,增加了收获成本。对木薯分离机构的研究对减少木薯收获伤薯率具有较大积极意义。

杨望等探讨了不同块根拔起速度和块根生长状况对块根最大拔起力的影响规律,建立了考虑拔起速度影响的木薯块根拔起力的力学模型和数学模型,为挖拔式木薯收获机块根拔起机构设计提供依据。余瑞明等针对4UMS-1型木薯收获机进行改进,分析拔起机构各速度和角度对整机运行的影响,使拔起和输送两个过程顺利衔接以及拔起时减少薯块损失。

余瑞明等采用拉簧安装在移动杆凹槽内,移动杆与机架间为移动副连接方式夹紧木薯茎秆,设计了一种夹持输送机构。杨望等构建了土壤-木薯-抖动分离装置系统的动力学仿真模型和影响土薯分离性能的回归数学模型,研究了木薯块根拔起时土薯抖动的分离机理及各影响因素对土薯分离性能的影响规律。

陈炎杰等得到木薯机械化收获中的挖拔零部件的设计参数和木薯全株各种形态特征之间的关系,得出可靠的木薯块根的最大起拔力。李玲等设计了一种适用于4UMS-1800型双行挖掘式木薯收获机的木薯提升装置,减轻了人工作业强度,提高劳动生产效率。

杨望等对木薯收获机拔起速度进行优化,以模糊PI作为块根拔起速度控制算法,采用多领域的动力学仿真技术,开展模糊PI控制参数的优化研究,并进行了田间试验。

2.1.3木薯联合收获技术

木薯联合收获主要实现砍杆、挖掘、土薯分离、薯茎分离、薯块收集和茎秆处理等功能,技术集成度高,工作高效,但机器庞大,结构复杂,多采用大功率拖拉机配套牵引。杨怡等设计了一种自走式木薯收获机,收获机由履带底盘带动,主要由挖掘装置、夹持输送装置、土薯分离装置和传动系统等组成,能一次性完成木薯挖掘、夹持输送、薯茎分离及去土收集等工序。

2.2国内外木薯块根收获典型机型

目前,国内外木薯块根收获作业中常用机型根据挖掘原理可分为挖掘式、拔式、挖拔结合式和挖掘—升运链抖动分离式等。非洲是木薯主要生产区,但非洲农业机械基础薄弱,多为手工收获木薯,或使用简易挖掘工具。木薯生产机械化程度较高的是巴西,其次是泰国,广泛为木薯种植国借鉴的机型大多出自巴西。

巴西已有木薯联合收获机型投入木薯生产作业中,一次进地即可完成挖掘、夹持输送、薯茎分离和去土收集等多工序作业,极大提高了生产效率,减少人工成本,该类机型一般体积大、质量大,多采用大功率拖拉机配套牵引。

我国木薯种植地块较散乱,机具多采用三点悬挂式作业,且作业环境复杂。当机具在土壤黏重,杂草多或断杆覆盖率高的地块作业时,易产生杂草、断杆缠绕或雍堵、阻力大、挖深不够和收获损伤大等问题,国外成熟机型多无法适用于我国种植情况。我国木薯收获机型大多借鉴其他薯类收获机型,多为挖掘式和挖掘-升运链抖动分离式,存在适应性差、损伤严重以及收获成本高等缺点,难以满足木薯收获的要求。

2.2.1挖掘式木薯收获机

挖掘式木薯收获机是使用挖掘铲破坏薯块与土壤的连接,然后由人工进行捡拾、分切和装袋等作业,适合于收获垄作栽培,薯块生长密集的场合。该类机型结构简单制造成本低,强度高,机器适应性好,效率高,油耗低,在我国使用较为广泛。

目前常见挖掘式木薯收获机可分为两种,两者主要区别在于对土壤的扰动程度不同。第1类对土壤扰动程度低,代表机型有巴西Planti center公司生产的P-900型双行木薯块根收获机(图4a)、巴西IKEDA公司生产的SMDP 2 LM型木薯块根收获机(图4b)和TSM 2MII型木薯块根收获机(图4c)。还有中国热带农业科学院农业机械研究所研制的4UMS-390Ⅱ型木薯收获机(图4d)、4UMS-900型木薯收获机(图4e)、4UMS-1800型木薯收获机图(图4f),中国农业机械化研究院研制的4UM-2型木薯收获机(图4g)。另一种机型工作时有一定的侧向翻土作用,对土壤扰动较大,明薯率较高,如泰国一种圆盘形挖掘铲(图4h)。

其中P-900型双行木薯块根收获机、TSM 2MII型木薯块根收获机、4UM-2型木薯收获机结构相似,设有切土圆盘,可有效切碎土壤和杂草,减小牵引阻力和立柱挂草,适用于黏土和砂土收获。但该结构受力稳定性较差,当两侧受力差异较大时,立柱会严重变形甚至扭断。

P-900型双行木薯块根收获机配套动力为59 kW,能同时收获幅宽为80~100 cm的双行木薯,整机质量340 kg,工作效率为3~4 hm2/d。对土壤扰动小,工作后木薯仍留在原地,所以对木薯块根损伤较小。但该机型挖掘铲与机架平行,由拖拉机液压强压入土,入土性能差。TSM 2MII型木薯块根收获机,所需牵引动力59 kW,可同时收获两行,整机质量450 kg,理想工作深度为25 cm。4UM-2型木薯收获机配套动力为66 kW以上拖拉机,能同时收获幅宽为80~100 cm的双行木薯,整机质量325 kg,设有升运杆,可提高明薯率。

4UMS-390Ⅱ型木薯收获机采用三点悬挂与拖拉机连接,配套动力为44~66 kW拖拉机,工作幅宽2 400~2 700 mm,整机质量500 kg,3个挖掘铲呈“品”字形排列,通过在木薯行间的深松作用,同时使3行土壤松动或将木薯从土里拱出,由人工拔出木薯。

SMDP 2 LM型木薯块根收获机、4UMS-900型木薯收获机和4UMS-1800型木薯收获机结构相似,采用门框式结构,该结构整机受力稳定。SMDP 2 LM型木薯块根收获机可同时收获两行行间距90~110 cm的木薯,整机质量770 kg,配套动力63 kW,水平切割木薯下土壤,这种方式木薯块根受力均匀,通过限深轮调节深度,深度调节范围20~40 cm。

4UMS-900型木薯收获机采用三点悬挂与拖拉机挂接,收获0.8~1.0 m一行木薯,配套动力66 kW,挖掘深度280~360 mm,由拖拉机液压油缸的作用使挖掘铲从薯块下面入土,挖掘铲挖松土壤,然后由人工拔起收集木薯。4UMS-1800型木薯收获机作业原理与4UMS-900相似,该机型可同时收获两行木薯。

图4挖掘型木薯收获机

2.2.2挖掘-升运链式木薯收获机

国内有多个企业生产销售挖掘-升运链式木薯收获机,该机型主要由机架、挖掘部件和杆链式土薯分离部件构成,有升运链振动式和升运链不振动式两种机型,振动升运链式机型分离效果更好。

工作时挖掘铲将薯块同土壤同时掘起,输送至升运链,升运链一边向后输送土薯混合物一边抖动,泥土从杆条间隙筛下,木薯通过杆链式土薯分离部件后,裸露铺放于土壤表面,然后由人工捡拾。该类机型适合在砂质土壤和土壤含水率低、杂草较少的情况,工作性能稳定,明薯率高,但存在一定的缺点,如机器笨重牵引阻力大,易碰伤木薯,升运链磨损快,升运链易缠草且缠草难清理,在黏重、干硬土壤入土困难,分离效果差等。

代表机型有巴西HENNIPMAN公司生产的WH15-2L型木薯块根收获机(图5a),该机收获幅宽1.8m,配套动力为73.5 kW,可同时收获两行木薯。设有抖动式升运链和水平输送链,增强了土薯分离效果,提高了明薯率。两侧壁前设有两切土圆盘,工作时可切开土壤和切断杂草,可减小牵引阻力和减少杂草缠挂。

我国该类机型有河南坤达农业机械设备有限公司生产的4U-160型木薯收获机(图5b),广西水力机械所研制的LW-602双行木薯收获机(图5c),武鸣县农机化技术推广服务站研制4UM-160型木薯收获机(图5d)。

4U-160型木薯收获机主要由一排多个条形铲、升运链和振动装置组成,通过挖掘铲的挖掘提升,木薯块根进入升运链,在振动装置的作用下使土薯分离,并平铺在土壤表面。该机工作幅宽1.6 m,能同时收获2行木薯,工作效率0.6 hm2/h,明薯率高,薯块破损率小。

LW-602双行木薯收获机采用大型三角形凸面铲增强挖掘铲的碎土能力和入土能力。收获幅宽1.6 m,生产效率0.2~0.4 hm2/h,收获深度30~40 cm,收净率95%以上,整机质量980 kg,配套动力66~92 kW。4UM-160型木薯收获机配套动力为51~59 kW,一次收获两行,工作效率0.2~0.26 hm2/h。

设计有断面形状为“T”型的铲刀,增强了铲刀的刚度,解决了平板铲刀易弯曲折断的问题,使铲刀同时具有横向和纵向切土功能,增强在红壤土中的适应性。另外还分别见报道有泰国和印度KARTAR公司生产的两种前置式木薯收获机(图5e、图5f),该两种机型悬挂于拖拉机前方作业,可有效避免拖拉机轮胎挤压造成的木薯损失。

图5升运链式木薯收获机

2.2.3挖掘-夹持链拔起式木薯收获机

东南亚地区是木薯重要生产区,其中泰国、印尼、越南木薯种植面积最大,泰国的木薯生产机械化程度最高。在20世纪六七十年代开始,泰国就研制出了木薯种植机并用于木薯生产。该地区多砂性土壤,主要使用的机型为单行挖掘式和挖掘夹持链拔起式木薯收获机(图6)。

挖拔式木薯收获机在进行木薯收获作业前,需沿地面一定高度进行砍杆作业。进行块根收获时挖掘铲先挖松土壤,随后由夹持链夹持茎秆拔起木薯向后输送。在砂性土壤中工作效果良好,在黏重土壤中断薯损失严重。

我国该类机型有孙佑攀等设计的4UMS-1型木薯收获机,该机型挖掘深度可达45 cm,并在夹持输送后方设有切薯装置,该装置由两个电动机带动切薯刀旋转,将薯块切下落至地面,再由人工捡拾,但该类机型在国内还未见有广泛应用。

图6挖拔式木薯收获机

2.2.4木薯联合收获机

木薯联合收获机在国外也有一定的研究,并得到应用。我国木薯种植地块小,地形崎岖,大型联合收获机作业困难,目前国内仍没有木薯联合收获机型得到应用。

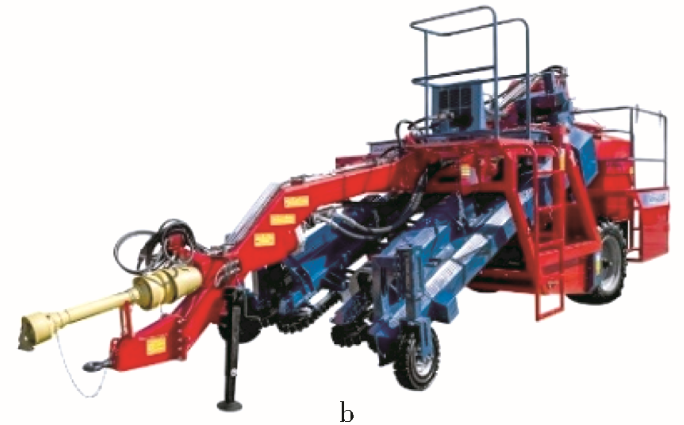

巴西HENNIPMAN公司生产的WH-CM4000型木薯联合收获机(图7a),外形尺寸9.7 m×2.4 m×3.5 m,整机质量4 450 kg,由103 kW拖拉机牵引作业。

工作前先由液压系统放下挖掘铲和升运链部分,挖掘铲掘起土薯混合物输送向后方振动链进行薯土分离,然后经输送带向后输送至工作平台,在平台处由12人使用砍刀手工进行薯茎分离,砍后的木薯块根向后输送装袋,装满后由液压系统不停机释放至地面,全程实现连续作业,一次完成两行木薯的块根收获,平均收获效率为7~13 t/h。

该机集成了木薯收获的多个工序,在一定程度上提高了生产效率,降低了劳动强度,但仍需要投入大量人力劳动,整机长度较长,转弯掉头所需空间大,机器操作困难。巴西MIAC公司生产的Maniva 2LR型木薯联合收获机(图7b),工作时夹持链直接拔起双行木薯,设有薯茎自动分离装置,可在夹持输送过程中自动分切木薯,分切后的木薯块根通过传送带输送至机器后方装袋,自动化程度较高,整机只需3人操作,生产效率4 hm2/d。

该机由55 kW拖拉机牵引作业,机具驱动动力为液压驱动,整机质量4.8 t,整机尺寸为7.5 m×2.15 m×2.9 m。该类机型无挖掘铲疏松土壤,因此只适用在疏松土壤中作业,对行准确度要求高,增加了机手的操作难度,对木薯成行性要求高,需要配套木薯种植机械。巴西TRIUMAQ公司设计了一种自走式试验机型(图7c),设有木薯拔起装置、木薯分切装置、薯块输送装置、料箱和横向卸料装置。

工作时由液压系统放下夹持链,通过夹持链直接拔起4行木薯,可自动完成薯土分离,经自动分切后的木薯由薯块输送装置装箱,还设有横向卸料装置,可将薯块横向卸料至卡车等运输工具。该机自动化程度高,整机只需3人操作。

图7木薯联合收获机

机械化收获木薯方式可在高效完成木薯块根收获作业的同时节约收获成本。基于当前木薯收获研究基础和存在问题,借鉴巴西木薯收获机械化的成功经验,综合分析木薯生产现状及其自然条件、产业现状与农机发展状况,提出未来研究的重点,弥补当前技术与装备的不足。

(1)挖掘铲仍是木薯收获机主要研究对象。为提高木薯收获机的挖净率和土壤适应性和可靠性并减少工作阻力。对挖掘铲参数和工作面进行全面优化设计,使挖掘铲的功能得到进一步加强,不仅能够完成挖掘木薯的任务,还可以更好实现碎土脱土等功能。

(2)因地制宜确立区域最佳木薯收获方式和技术路线。各种木薯收获方式均有其适用条件和特点,木薯种植区域环境差异较大,为保证收获机具有良好的作业质量,在深入调研的基础上,结合地域特点,因地制宜确立不同地区最佳木薯收获方式和技术路线,有针对性的进行木薯块根收获机技术研发和推广应用。

(3)农机农艺结合建立规范化区域木薯种植技术体系。目前木薯种植较随意,无统一规范且种植地块散乱,因此只有加强种植标准化推广和规模化种植,采用现代化标准农业生产模式,合理优化并形成区域规范的木薯生产技术体系,机器研制单位与机器使用单位建立多方位、多层次的协作网络,农艺与农机相互适应,相互融合,真正指出木薯生产中需要解决的问题,才能真正利于木薯收获机械的设计改进完善,共同促进我国木薯产业的发展。

(4)培育适宜机器收获品种。由于木薯生产机械研发长期滞后,导致以往木薯的育种和栽培目标主要集中在高产、高淀粉和抗逆等特性上,而对机械作业的适应性重视不够,给机械的研发、推广和作业质量均造成较大影响。当前木薯机械化收获主要面临难题为我国木薯生长土壤黏重,埋薯较深,木薯本身细长而易脆断,木薯长向分散。如果培育一种结薯深度浅,薯块长度短而粗壮,结薯方向一致,将极大地降低机械化收获木薯块根的难度。

(5)加强收获基础理论研究和资料共享。我国木薯收获机研究起步较晚,缺乏木薯研究的基础理论资料。国内机型大多借鉴国外机型以及其他块根作物收获机型,但由于木薯自身属性和生长环境的特殊性,目前国内机型适应性和可靠性较差,难以得到推广应用。通过对各品种木薯块根参数的综合测定及其力学特性,损伤规律的研究,以及各种典型土壤的应力应变、流动性、塑性和滑移等性质的测定与研究,建立基础数据库并实现数据共享,使不同单位信息系统更加合理地进行资源配置、节约社会成本、创造更多价值。不仅能提高信息资源利用率,避免在信息采集、存贮和管理上的重复浪费,有利于更合理安排人力、物力和财力,发挥人的更大价值。

(作者:王之东 周军平 杨学军 刘云强 刘芳建)

声明:农机大全所有(图文、音视频)均由用户自行上传分享,仅供网友学习交流,版权归原作者。若您的权利被侵害,请联系 56325386@qq.com 删除。

载注明出处:http://nongjidaquan.com/news/257801.html