农机要闻:拖拉机动力换挡传动系与无级变速传动系技术对比

1拖拉机动力换挡传动系

动力换挡系(PowerShift Transmission)是通过湿式离合器控制变速箱换挡,通过TCU、液压控制系统实现传动系的不间断换挡、换向操作,即在拖拉机带负载工作情况下变换不同的挡位,换挡过程中动力不中断,将复杂的操作过程简化为简单的按钮操作,驾驶员可以在极其短暂的时间内轻松完成复杂的各种作业过程

农机要闻

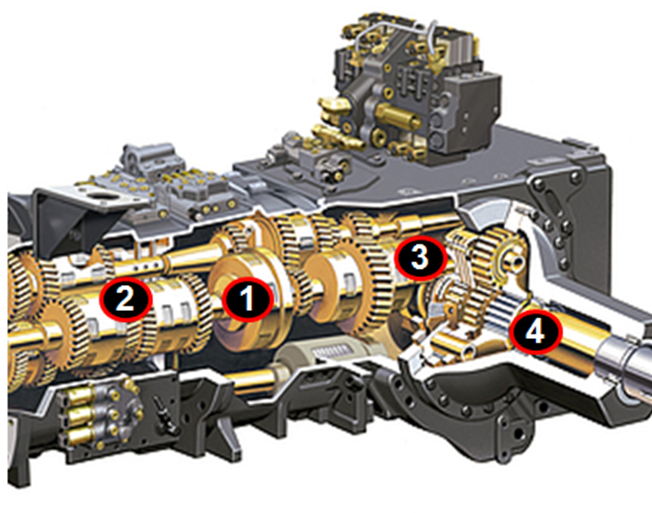

,不仅大大降低了操作难度和劳动强度,而且还大大地提高了作业质量,从而实现了作业效率的提升,如图1所示。根据换挡过程是部分还是全部由换挡离合器控制,动力换挡传动系可分为部分动力换挡传动系和全动力换挡传动系。部分动力换挡传动系一部分换挡仍采用常规的机换换挡元件,具有结构简单、制造容易、与目前主销的机械产品零件通用程度高等优点。全动力换挡传动系由于换挡元件全部采用湿式离合器,换挡过程控制较为复杂,是需要掌握的农机重要控制技术之一。

图1.主离合器2.主变速动力换挡3.区段换挡4.最终传动

图1部分动力换挡传动系

图2双离合动力换挡

图2中的DCT双离合器让机械变速箱实现了动力换挡功能,DCT双离合变速箱采用奇数挡和偶数挡分开排挡,通过切换两个离合器实现动力换挡,其实质是动力换挡技术,从功能上也可实现全动力换挡。

2拖拉机无级变速传动系

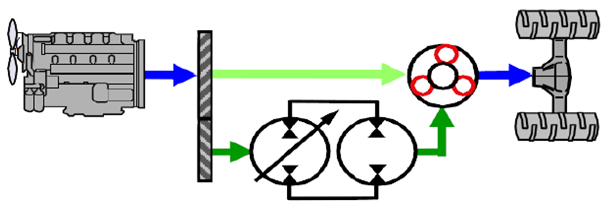

无级变速CVT(Continuously Variable Transmission)即变速箱速比连续可变的一种传动系。图3为拖拉机主流的机械液压无级变速传动系(HMCVT),该传动系是一种液压功率流与机械功率流并联的新型传动形式,利用行星齿轮机构和液压马达之间的配合来实现的,通过机械传动实现传动高效率,利用小功率的液压元件使整个系统获得了无级变速的特性。液压传动与机械传动相结合实现液压机械传动无级变速,使整个传动系统的传动效率得以大大提高,是结合液压机械各自优点的一种传动系。近年来,机械-电动双功率流无级变速,串联式混合动力电驱无级变速,纯电动无级变速也应用在拖拉机上。

无级变速传动系克服了有级变速器固有的齿轮速比不连续的缺点,具有速比连续,传递动力平稳,适应性强等特点。从理论上讲,无级变速传动系由于提供了任何条件下使发动机工作在最佳经济性和最佳动力性工况的可能,从而能够实现发动机与整车的理想匹配,改善拖拉机的燃油经济性、动力性、舒适性和排放性能。CVT由于全部采用液压传动控制,成本较高,控制较为

农机新闻

复杂,制造和使用要求更高。

图3HMCVT双功率流传动原理

3动力换挡传动系与无级变速传动系的特点

动力换挡传动系只是有级传动系换挡方式的改变,通过湿式离合器进行换挡,解决了有级换挡传动系在换挡时的动力中断的问题,同时也提高操纵舒适性、行车安全性等,减轻驾驶员的劳动强度。

随着液压元件性能的提升和计算机控制技术的应用,动力换挡和动力换向技术从依靠液压反馈控制换挡过程,发展为采用传动系电控系统(TCU)控制换挡过程。TCU根据换挡时负荷、转速、油温、油压等数据对换挡过程自动实时控制。还可实现与其它部件的综合自动控制,进一步提高操纵舒适性和工作效率,操纵舒适性与CVT相当。

动力换挡传动系适于负载变化大、需要经常换挡、需要大幅减轻驾驶员劳动强度的场合,由于动力换挡传动系仍为纯机械传动,与HMCVT相比,动力换挡传动系的效率更高。

无级变速传动系克服了有级变速器固有的齿轮速比不连续的缺点,具有速比连续,传递动力平稳,适应性强等特点。无级变速传动系通过电子管理系统接收拖拉机运行状况的监测信号,对发动机、传动系连续的电子自动控制,响应快、控制精确,无级传动系统可以根据负荷及路面状况和发动机工作状态使车辆获得最佳的使用性能及经济性,从而改善拖拉机的燃油经济性、动力性。

无级变速拖拉机更适于对速度控制精确度和舒适性要求高、负载经常变化的场合,以及需要超低速度的场合。但国内拖拉机主要工况为农田作业,由于液压传动效率低于机械传动,无级变速拖拉机比动力换挡拖拉机传动效率略低。

4动力换挡传动系与无级变速传动系对比

动力换挡传动系是有级纯机械传动,传动效率高。HMCVT是一种液压功率流与机械功率流双流混合传动,是一种具有功率分流汇流功能的复合传动系统,通过机械传动实现传动高效率,利用小功率的液压元件使整个系统获得了无级变速的特性。由于液压传动效率低于机械传动,拖拉机无级变速传动系效率低于动力换挡传动。

表1动力换挡传动系与无级变速传动系性能对比

农机通

项目 | 动力换挡传动系PST | 无级变速传动系CVT |

作业速度 | 有限的前进挡位 | 0.05-40km/h无级可选 |

使用 方便性 | 实现自动控制,负荷变化控制车速和发动机 | 自动控制发动机油门和车速 |

爬行挡 | 装配爬行挡,效率高 | 慢至50m/h;效率偏低 |

舒适性 | 换挡平顺,舒适性高 | 无级可调,舒适性高 |

重负荷 工作 | 效率高,工作中因负荷变化可以实现自动换挡 | 效率略低,工作中无需换挡,在负荷下自动调整车速 |

轻负荷 作业 | 控制降低发动机转速 | 控制降低发动机转速 |

变负荷 作业 | 工作中自动换挡,效率高 | 以效率为目标,自动调整车速和发动机转速,但效率略低 |

运输作业 | 达到40km/h | 达到40km/h |

核心技术 | 湿式离合器技术、电控比例阀技术,整车多系统电子集成控制技术 | 湿式离合器技术、电控比例阀技术、差动行星技术,整车多系统电子集成控制技术 |

效率 | 传动系效率很高 | 传动系效率略低 |

制造成本 | 高 | 高 |

使用 经济性 | 好 | 较好 |

由表1可知,两种传动技术各有优势。无级变速相比于动力换挡,更适合需要精确的速度控制配合的场合,运输场合,更适于对舒适性、适应性要求更高的用户。动力换挡效率高,使用经济性好,对国内主要工况为农田作业的拖拉机来说,动力换挡更适合。

从当前两种传动系的发展状况看,无级变速传动系和动力换挡传动系共存发展。无级变速传动系将来能否取代动力换挡,关键还在于市场的接受程度、技术的成熟程度及用户的需求。具有广泛的速比变化范围和更细密的速比分配的部分动力换挡,可以改善拖拉机的动力性和经济性。近年来部分动力换挡传动系的发展趋势,是对机械换挡(同步器)增加自动换挡控制,同时对整个传动系应用电子控制,实现了传动系全自动换挡。采用CAN总线控制系统,并且将主要换挡手柄和按钮集中在驾驶室内的右侧扶手操纵台上,充分考虑了

农机产业分析

人性化要求,大大提高了驾驶员的操纵舒适性。这样既没有使动力换挡变速箱结构复杂,同时又改善了动力换挡变速箱的操控性能,大大提高了动力换挡的舒适性,保持了部分动力换挡在大中功率拖拉机上的广泛应用。而全动力换挡随着挡位的增加变速箱会越趋复杂,但为减少换挡冲击、改善换挡操控的舒适性,通过程序换挡和电液控制,全动力换挡在大功率拖拉机会有重要应用。随着液压元件性能的不断提高和电子技术的发展,通过电子管理系统接收拖拉机运行状况的监测信号,对发动机、传动系进行连续的电子自动控制,无级变速传动系统可以根据路面状况和发动机工作状态使车辆获得最佳的行驶性能,从而提高拖拉机的效率和生产率,HMCVT也将会得到广泛应用。

5结束语

(1)从技术先进性看,动力换挡传动系与无级变速传动系都可以实现全自动换挡,采用CAN总线控制系统,将主要换挡手柄和按钮集中在驾驶室内的右侧扶手操纵台上,充分考虑了人性化要求,提高了驾驶员的操纵舒适性。无级变速拖拉机制造成本略高于动力换挡,使用经济性不如动力换挡拖拉机。

(2)从发展状况看,在现阶段结合中国国情,动力换挡传动系与无级变速传动系将实现共存,国内80~150马力拖拉机以动力换向、Hi-Lo动力换挡为主;160~320马力拖拉机以区段动力换挡、动力换向为主、无级变速传动系也会有一定需求;320马力以上以全动力换挡为主、区段动力换挡和无级变速会有一定需求,不同功率段的不同配置可以满足不同用户的需求。对目前国内主要工况为农田作业的拖拉机来说,动力换挡拖拉机效率更高,使用经济性更好,动力换挡拖拉机更适合。

广告咨询:18215288822 采购热线:18215288822

声明:农机大全所有(图文、音视频)均由用户自行上传分享,仅供网友学习交流,版权归原作者。若您的权利被侵害,请联系 56325386@qq.com 删除。

载注明出处:http://nongjidaquan.com/news/40253.html